-

マスク詰め装置(ターレット搬送)

- ターレットテーブルにより、低振動、低発塵かつ高速の搬送を実現しました。

- マスク挿入ポイントを画像認識し、ダイレクトでブランクを挿入します。

- ブランクトレーは順次供給、順次回収が可能です。

-

ブランクマウンタ

- ディスペンサの温度制御、ニードル高さ0点検出、塗布位置フィードバック機能を装備し、塗布量の安定化及び塗布位置の高精度化を図っています。また、オプションとしてパッケージの高さ計測を行うことも可能です。

- 画像位置補正により、搭載精度±0.03mmを実現しています。

- トレー交換時における装置の待機時間を最小にする機構を採用しています。

- 後工程(弊社クリーン硬化炉等)とのインライン接続が可能です。

-

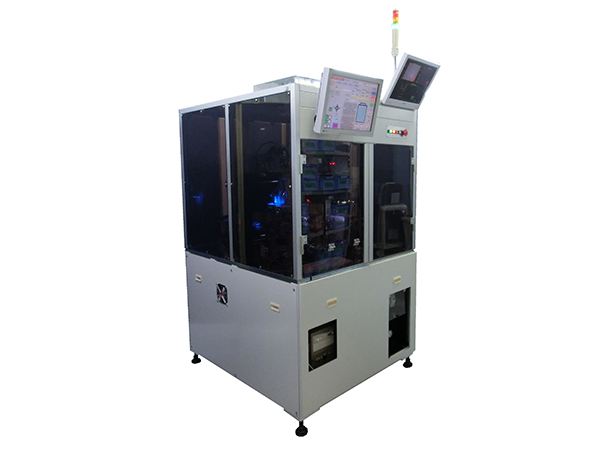

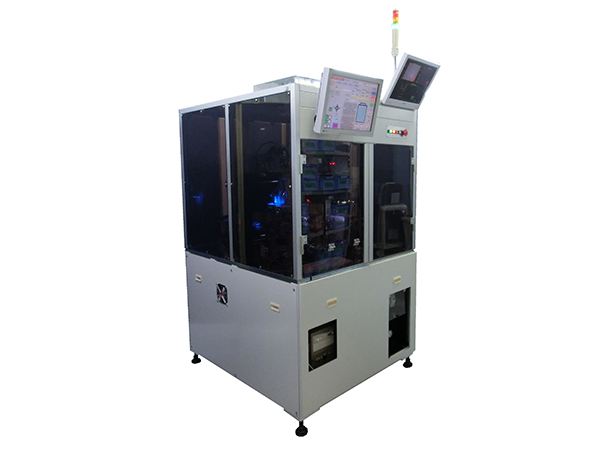

ブランクマウンタ(高速タイプ)

- パッケージ、ブランクの移載にターレットテーブルを採用し高速化しています。

- ディスペンサの温度制御、ニードル高さ0点検出、塗布位置フィードバック機能を装備し、 塗布量の安定化及び塗布位置の高精度化を図っています。 オプションでレーザー変位計によるパッケージの高さ計測&塗布高さ補正が可能です。

- 新開発の画像認識方法及び低振動化により、搭載精度±0.015mmを実現しています。

- AT板及び音叉ブランクのウエハーからの折取り供給仕様も可能です

- 後工程(弊社クリーン硬化炉等)とのインライン接続が可能です。

-

ブランクマウンタ(反転ターレット)

- 反転して上向きにした水晶ブランクに直接塗布(AKIM PAT)するため、視認性が良く、高さのバラツキがありません。

- PKG(1008対応)へ塗布する場合に比べ、ニードル外径の制約がありません。

-

クリーン硬化炉

- クリーンな雰囲気中(クラス100)で接着剤の硬化を行います。

- 炉内にN2ガスを導入し、製品並びに導電性接着剤の酸化防止します。(酸素濃度 100 ppm以下),炉内の加熱ゾーンは4回路あり、各回路独立した制御が行え、任意な温度曲線が得られる様、配慮がなされています。,炉内にトレーを直接供給することで、温度上昇の立ち上がりを早くしています。これにより導電性接着剤表面の皮膜形成を抑え、残留溶剤によるボイドの発生を防止します。,内部を2列搬送にすることで、装置を小型化しています。,炉体の上部は開閉式になっているため、内部のクリーニングが容易です。,前後工程とのインライン接続が可能です。

-

リッド仮付け装置

- ターレットテーブルにより高速かつ高精度でリッドを搭載します。

- 大気中において仮付けを行うことにより、メンテナンス性の向上と、窒素使用量の低減をはかりました。

- 弊社真空アニール装置、真空シーム装置とのインライン接続も可能です。

- パーツフィーダでリッドの表裏選別も行えます。(オプション)

-

真空アニール装置

- 前後工程とインライン接続しトレー1枚単位で処理が可能です。

- 1.1×10-3Paの高真空状態で、セラミックパッケージのアニールを行います。

- Max300℃、60分の加熱を行います。

- 搬送治具は通常トレーとクランプキャリアの両方に対応します。

- 後工程停止時のバッファストッカを真空チャンバー内部に設けます。

-

直交XY真空シーム溶接装置

- 1.1×10-3Paの高真空状態で、セラミックパッケージの封止を行います。

- 窒素の消費量 (1台当たり20万~ 30万円 / 月)を削減します。

- 標準搬送治具サイズ(174×134㎜)に対応します。

- ローラ電極の自動交換機能を装備しているので、稼働率を維持できます。

- 溶接電流モニタ機能により、異常検出能力を向上しています。

- メイン真空ポンプにターボ分子ポンプを使用しているので、停電時シャットダウンからの迅速な復旧が可能です。

-

N2シーム溶接装置

- ターレットテーブルにより高速かつ高精度でリッドを搭載します。

- 仮付け用のローラ電極で、片辺のシーム溶接も行うことが可能です。

- 標準治具サイズ(170x134mm)に対応します。

-

真空シーム溶接装置(シングルタイプ)

- 1.1×10-3Paの高真空状態で、セラミックパッケージのX辺のシーム封止を行います。

- 窒素の消費量 (1台当たり20万~30万円 / 月)を削減します。

- ローラ電極の自動交換機能を装備しているので、稼働率を維持できます。

- 溶接電流モニタ機能により、異常検出能力を向上しています。

- メイン真空ポンプにターボ分子ポンプを使用しているので、停電時シャットダウンからの迅速な復旧が可能です。

-

TH_Xtal温特検査装置(ターレットタイプ)

- ペルチェ式温調プレートにより高速かつ高精度の温調を行います。

- 部品供給~温特検査~部品回収までの工程を一台の装置で行います。

- 温特検査については最大5点まで設置可能です。

- 恒温槽式と比較して、省スペース化、省電力が期待できます。

- ソケットボードが不要なので、機種追加時の専用部設計・確認の負担が軽減できます。

-

検査・マーキング・テーピング装置

- ターレット搬送方式により、高速・低振動の搬送を実現しました。

- ターレットテーブルは立て掛け構造になっていて、ノズル交換が容易にできます。

- 測定プローブ側を固定した方式なので、高周波製品でも信頼性の高い測定を行うことができます。

- 新開発のテーピング装置は、高速送り、高精度位置決めを考慮した設計になっています。